SOĞUK HAVA DEPOSU

Özellikle son yıllarda oldukça yaygınlaşan soğuk hava depoları, üretilen şeylerin her mevsim tüketiciye dalından koparılan haline en yakın şekilde ulaşmasını sağlayan sistemleri içerir. Dolayısıyla bugün üreticinin soğuk hava deposuna ihtiyacı olduğu kadar aracı ve satıcı firmaların da ürünlerini muhafaza edebilmek adına soğuk hava deposuna ihtiyacı vardır.

Ancak söz konusu olan Soğuk Hava Deposu Standartları muhafaza edilecek ürün veya ürünlere bağlı olarak değişkenlik gösterecektir. Yani et grubu 0˚C-1,7 sıcaklıkla beraber %95 nem içerek soğuk koşullarda muhafaza edilmesi gerekirken, yumurta -2 ile 2˚C sıcaklık ve %80 ila 95 Aralığında nemli koşullarda korunmaya alınmalıdır. Dolayısıyla soğuk oda standardı muhafaza edilecek ürüne bağlıdır demek mümkündür.

Buradaki amaç ürünler çürümeden ve tabi ki içerdiği vitamin ile birlikte su miktarını kaybetmeden olabilen en doğru koşullarda korunmaya alınmasıdır.

Bildiğimiz üzere ürünler benzer ağırlıklarda bile hacimsel olarak büyük farklılıklar gösterebilmektedir. Bu durum Soğuk Hava Deposu alanını ve kullanım amacını etkiler. Büyük bir alanı tamamen Soğuk Hava Deposu olarak kullanmayı planlıyorsanız, bu alan oda oda tasarlanabilir.

Soğuk Hava Deposu Yapımında Standart Var mıdır?

Gün geçtikçe yaygınlaşan soğuk hava depoları, üretilen ürünlerin her mevsim tüketiciye dalından koparılan haline en yakın şekilde ulaşmasını sağlayan sistemleri içerir. Dolayısıyla bugün üreticinin soğuk hava deposuna ihtiyacı olduğu kadar aracı ve satıcı firmaların da ürünlerini muhafaza edebilmek adına bu sisteme ihtiyacı olmaktadır. Hatta stoklu çalışan küçük büyük işletmelerin dahi kendi bünyelerinde soğuk hava depoları olabilmektedir. Buna istinaden fazlaca merak edilen Soğuk Hava Deposu Yapımında Standart Var mıdır? Sorusuna cevap vermek gerekirse, ürün cinsine uygun standartlık söz konusudur ama ebat olarak standart tasarımların yanı sıra özel çalışmalar da bulunmaktadır. Yani bir meyve veya sebze teknik olarak 2˚C sıcaklıkta muhafaza edilmesi gerekiyor ise bu 1˚C olarak kişi isteğine bağlı olarak değiştirilemez. Sıcaklık her daim standarttır fakat alan olarak birden fazla ürün depolanacak şekilde soğuk odaların tasarlanması mümkündür.

Soğuk Hava Deposunda Nelere Dikkat Edilmelidir?

- Bina konumu ile alt yapı tesislerinin varlığı

- İnşaat tekniği ile izolasyon

- Üretim ile tüketim alanlarına kurulan işletmenin mesafesi

- Soğuk hava deposunun büyüklüğüyle beraber soğuk odaların yerleşim durumu

- İhtiyaca yönelik deponun tek ya da çoklu kattan oluşması

- Koridorların ürün taşıma ile boşaltamaya uygun genişlikte olması

- Soğutma makineleri ile birlikte diğer ekipmanların kapasiteye yeterliliği

Günümüzde soğutma, üstün mühendislik teknolojileri ile desteklenerek büyük bir endüstriye dönüşmüştür. Soğuk depolama, ülke ekonomilerini kökten etkileyerek hem üreticiye, hem tüketiciye fayda sağlayan çok karlı bir sektör oluşturmuştur. Endüstriyel soğutmanın başlangıcı 1800‟lü yıllarda mekanik soğutma çevrimlerinin geliştirilmesiyle başlanmıştır. 1890 yılında ilk mekanik buz imalatı başlamış, absorpsiyon prensibiyle çalışan otomatik bir buz dolabı 1900‟lü yılların başında Amerika‟da satışa çıkmıştır. Gıdaların saklanmasında önemli rol oynayan soğutma sistemlerinin endüstriyel hale gelmesiyle gıda üretimi patlama yapmıştır. Üretilen gıdaların uzun süre saklanabilmesi gıda fiyatlarını uygun hale getirmiş, sabit ve hareketli soğuk zincir uygulamasıyla gıdalar bütün dünyayı dolaşmaya başlamıştır. Modern soğutma makinaları az enerji tüketen, uzaktan izlenip kumanda edilebilen, tam otomatik çalışan soğuk depo içinde ürünün sağlıklı olarak kalabilmesi için her tür ayarı yapılabilen teknolojik sistemler haline gelmiştir. Günümüzün izolasyon sistemleri kolay montajı yapılan ucuz maliyetli demonte edilebilen, panellerle herkes tarafından uygulanabilen yapılar haline gelmiştir.

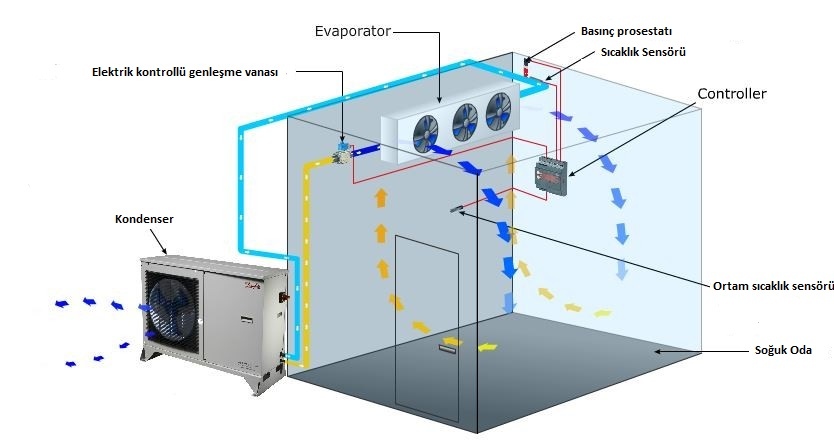

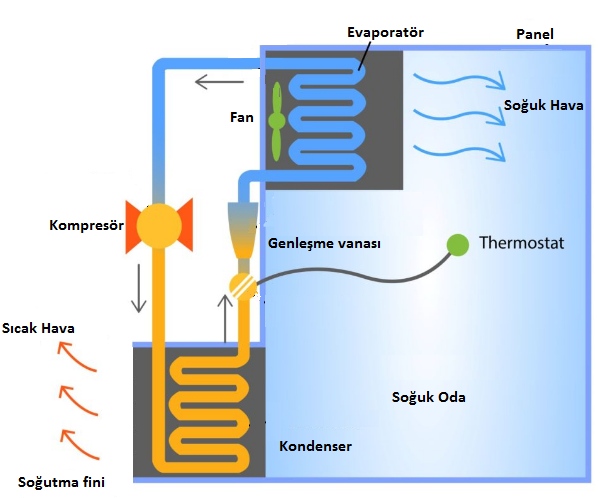

Direkt Çevrimli Soğutma Sistemleri

Bu soğutma sisteminde, soğutma enerjisi direkt olarak odanın içerisine iletildiğinden enerji verimliliği için en ideal yöntemdir. Dünyadaki soğuk depoların %90‟ı bu yöntemle yapılmaktadır. Freon veya Amonyak ile oluşturulmuş bu sistemlerde, kompresör vasıtasıyla sıkıştırılan soğutucu akışkan önce sıkıştırılıp kondanserde yoğunlaştırılır. Ardından likit haline getirilmiş olan soğutucu akışkan, evaporatör içerisinde buharlaştırılarak soğutma enerjisi elde edilir. Oluşturulan bu soğutma enerjisi, deponun içerisine soğutucu (evaporatör) vasıtasıyla aktarılır. Küçük kapasiteli soğuk depolarda soğutucu akışkan olarak amonyak kullanmak ekonomik olmadığı için akışkan gazı olarak freon gazı kullanılmaktadır.

Direkt Çevrimli Soğutma Sistemleri :Freonlu Sistemler

Endüstriyel soğutmada sıklıkla kullanılan ve kimyasal adı R-404 A, HFC (Hydrofluorocarbon) olarak bilinen yapay bir gazdır. Ayrıca 134 A da soğutma sektöründe kullanılan diğer bir Freon türevidir. Günümüzde freonlu sistemler, 2000 tonluk depolara kadar , soğuk hava depoları için iyi bir soğutucu akıĢkandır. Soğutucu gaz olarak, Freon kullanan soğutma sistemleri iki ayrı şekilde tasarlanırlar.

Freonlu Split Sistemler

Birebir split sistemler, en eski ve en çok kullanılan soğutma sistemleridir. Bir kompresörün bir soğutucuyla (evaporatör), soğuk depoyu soğuttuğu bu sistemlerden gerektiği kadarını kullanarak, istenildiği kadar soğuk depoyu büyütmek mümkündür. Çok sayıda kompresör, çok sayıda elektrik panosu ve evaporatör olması sistemde arıza ihtimalini çoğaltırken aynı zamanda elektrik tüketimi açısından da dezavantajlıdır. Bu nedenle split sistemler daha küçük kapasiteli depolar için uygundur. Bir sistemin bozulduğunda da diğer bir sistemi de etkilememesi de arızaya müdahale açısın- dan avantajlıdır. Ayrıca bu sistemlerin servis ve bakımı kolaydır. Her coğrafyada herkes tarafından servis ve bakımı kolayca yapılabilmektedir.

Freonlu Merkezi Sistemler

Son on yılda endüstriyel soğutma sistemlerinde meydana gelen teknolojik gelişmeler sayesin de, özellikle vidalı ve pistonlu kompresörlerin gücünün hızla büyümesi ve bunların yol verme sistemlerinin gelişmesi, feronlu merkezi sistemlerin eskiden beri büyük soğutma sistemlerinde kullanılan amonyaklı soğutma sistemlerine karşı yeni bir alternatif olarak ortaya çıkmasına olanak sağlamıştır. Birden çok kompresörün paralel bir şekilde bağlandıktan sonra, kompresörlerin ihtiyaca göre sırayla devreye girip çıkması prensibine göre dizayn edilirler. Soğutma Teknolojileri Sempozyumu Bildirisi Kompresörlerin eş yaşlandırılması sisteme büyük avantaj sağlamaktadır. Bir diğer sağladığı önemli avantaj ise enerji verimliliğidir. Eskiden sadece amonyaklı sistemle çözülen 10 bin tonluk büyük kapasiteli depolar, günümüzde merkezi freonlu sistem uygulanarak mükemmel bir şekilde yapılandırılmaktadır.

Amonyaklı Sistemler

Amonyak, endüstriyel uygulamalarda eskiden beri yaygın olarak kullanılan bir soğutucu akışkandır. Amonyağın buharlaşma ısısı yüksek, sıvı akış oranı ise düşüktür. Bu düşük sıvı akışı, amonyağın daha küçük soğutma kapasiteleri için kullanımını sınırlandırmaktadır. Susuz Amonyak; kimyada NH3, (R717) adıyla anılmaktadır. Kolay bulunabilen ucuz bir kimyasaldır. Doğada aşındırıcı, yıpratıcı “korozif” bir özelliğe sahip olmayan ve soğutucu akışkanlarda olması gereken özelliklerin çoğuna sahiptir. Ancak nem ortamında bakır, pirinç ve diğer demir dışı malzemeler ile uyumlu olmadığı için şiddetli aşındırıcı bir özelliğe de sahiptir. Bu nedenle Amonyak kullanımlı sistemlerde çelik borular kullanılır. Amonyak, özellikle 2000 tonun üzerindeki büyüklüklerde olan depolarda, yaygın olarak kullanılmaktadır. Amonyak gazının fiziki özellikleri, sağladığı düşük delta T avantajı ile özellikle geçmiş yıllarda başka bir alternatif olmaması sebebiyle yaygın olarak kullanılmıştır.

iNDİREKT SALAMURALI SOĞUTMA SİSTEMLERİ

İki devreli soğutma sistemleridir. Soğutma enerjisi birinci devrede oluşturulur. Oluşturulan enerji bir eşanjör vasıtasıyla ikincil soğutma sistemine aktarılır. Bu soğutma sisteminde donma ısısı çok düşük olan sıvı akışkan, salamura kullanılmaktadır. Salamura bir pompa vasıtasıyla sistem içerisinde dolaştırılır. Bu sistemin birinci aşamasında soğutma, başka akışkanlar ile yapılmaktadır. İndirekt Soğutma Sistemleri bir diğer adı da “Salamuralı Sistemler “ olarak bilinmektedir. Bu dolaylı çalışan sistemler, özellikle soğutucu akışkanların doğrudan kullanılmasının sakıncalı olduğu, genellikle buz üretim tesislerinde ve dondurma üretiminde kullanılmıştır. Son zamanlarda dünya‟daki önemini neredeyse yitirmiş olsa da karbondioksitin soğutma sektöründe yeniden gündeme gelmesi ile bu sisteme bir fırsat yaratabileceği düşünülmektedir. Bu sistemde elde edilen soğutma enerjisinin bir ısı eşanjörü vasıtasıyla ikinci devre soğutma sistemine aktarmasıyla gerçekleşmektedir.Soğutulan salamura (yardımcı soğutucu akışkan) bir pompa yardımıyla soğuk depo içinde konumlandırılmış olan evaporatörlere gönderilerek ortam ısısının düşmesi sağlanır. Ana soğutucu akışkan ise sadece makine dairesinde hapsedilmiş olur. Salamuralı soğutma sistemlerinin birinci ayağında, ikinci devreye iletilecek (soğutulacak ortam da dolaşacak) olan salamuralı çözeltinin soğutulması, amonyak, freon veya karbondioksit kullanılarak yapılabilmektedir.(6) Bu sistemlerin dezavantajı birinci devreden ikinci devreye ısı transfer eden ısı eşanjöründeki % 10 - % 25 arasındaki enerji kaybı olmasıdır.

İndirek soğutmalı sistemlerde birinci devrede;

A. Freon B. Amonyak C. Karbondioksit

ikinci devrede de donma ısısı düşük olan; A. Etilen glikol B. Kalsiyum klorür C. Magnezyum klorür D. Sodyum klorür kullanılır.

SOĞUK DEPOLARDA EVAPORATÖR DİZAYNI VE RUTUBETLENDİRME

Soğuk depolarda saklanan elma kalitesini etkileyebilecek en önemli faktörün sıcaklık olduğunu belirtmiştik. Soğutma sisteminiz; ister freonla ister amonyakla, isterseniz salamuralı sistemle kurulmuş olun evaporatör dizaynı soğutma kalitesini birinci derecede etkileyen faktör olacaktır. Bir başka anlatımla, evaporatör soğuk depo içindeki soğutma etkisini yarattığı için, soğuk deponun en önemli parçası olarak kabul edilmektedir. Evaporatörün çalışma prensibi, üzerindeki ortam dan daha düşük ısı enerjisini fanları vasıtasıyla soğuk deponun içine aktarmasıdır. Bu soğukluk ürüne havadan konveksiyon yoluyla transfer edilir. Bu nedenle hava sirkülasyonu çok önemlidir. Evaporatör seçimi ve yerleşimi bu hava sirkülas- yonunu en iyi gerçekleştirilecek şekilde tasarlanmalıdır. Yeterli kapasiteye sahip olmayan bütün evaporatörler soğuk odanın içindeki rutubeti negatif yönde etkilerler, yani soğuk depoyu kuruturlar. Ortaya çıkan bu olumsuz durum, defrostun negatif etkisiyle de büyür. Her defrostta drenaj hattından dışarıya atılan defrost suyu aslında odadan çekilen, ortama da üründen geçen rutubettir. Bu nedenle defrosttan çıkan her su miktarı, ürünümüzden kaybolan ağırlık miktarına eşit olduğu gözden kaçırılmamalıdır. Taze olarak saklanan bütün ürünlerde olduğu gibi elma saklanan depolarda da ideal nispi nem düzeyi % 85 - 90 seviyesinde olmalıdır.

Evaporatör Dizaynının En Kritik Noktası: ∆T (DT) Evaporatöre giren hava sıcaklığı ile, evaporatör içindeki buharlaşma sıcaklığı arasındaki farka, ∆T (Delta T) denir. İdeal Delta T‟nin sağlanabilmesi için soğutucu büyüklüğünün (soğutma kapasitesi Watt olarak) doğru belirlenmesi ve bu büyüklüğe uygun batarya yüzeyi ve lamel aralığının dizaynı şarttır. Aşağıdaki şekilde anlatıldığı gibi; belirli sabit koşullarda ∆T: 5‟te %95 ortam nemi sağlanırken, eğer ∆T‟yi 10‟a çıkardığımız zaman ortam nemi otomatikman % 68‟e düşürmüş olmaktadır. Bu da ∆T‟nin ne kadar önemli olduğunun göstergesidir. Elma için tavsiye edilen ideal Delta T; 5‟tir. Yeterli büyüklükte seçilmeyen soğutucularda ideal ∆T (Delta T) „yi yakalamak olası değildir. Bu nedenle küçük seçilen evaporatörlerde ∆T (Delta T) kontrolsüz bir şekilde büyüyecek ve istenilen rutubet ortamını yakalamak mümkün olmayacaktır. Rutubetin düşük olduğu depolarda ekstra rutubetlendirme araçlarıyla bu eksiklik giderilmeye çalışılır. Ancak elmanın bünyesinden dışarıya çıkan rutubet hiç bir zaman geri kazandırılamayacağı için elma kalitesini ciddi anlamda olumsuz etkileyecektir.

SOĞUK DEPOSUNDA İZOLASYON

Soğuk depoda mekanik olarak elde edilen soğuk ortamın dışarıya kaçmaması için yapılan izolasyonun enerji ekonomisi açısından büyük faydası vardır. Eskiden izolasyon, duvar ve tavanlar strafor ya da polistren benzeri benzeri izolasyonlu levhalarla kaplanarak yapılırdı. Bu levhalar duvara ve tavana sıcak ziftle üst üste yapıştırılır, en üst kata da sıva teli çekilerek sıvaya hazırlanırdı. İzolasyonun üstü sıvandıktan sonra boyanır izolasyonu yapılan oda soğuk oda olarak kullanılırdı. Uygun fiyata maledilen bu depoların sıvası zaman içinde dökülür izolasyon aralarında oluşan yoğuşma fazla elektrik tüketimine sebep olurdu. 90‟lı yılların başında Poliüretanın hayatımıza girmesiyle sprey poliüretan klasik izolasyona alternatif olmuş pek çok soğuk depo pratik ve hızlı oluşu sebebiyle sprey pliüretan ile izole edilmiştir. Ancak dünyada poliüretan ve sac fiyatlarının düşmesiyle önce Avrupa ve Amerika‟da sonra da tüm diğer coğrafyalarda Sandviç Panellerle soğuk depo yapmak çok daha ekonomik hale gelmiştir.

Soğuk hava deposu inşası öncesinde belirlenmesi gereken bazı parametreler vardır. Sistem ve cihazların uzun yıllar boyunca yüksek verimle çalışması ve enerji tüketimlerinin artmaması için, bu parametrelerin doğru belirlenmesi gerekir.

1- Soğuk hava deposunun tipinin belirlenmesi

Soğuk deponun hangi amaçla kullanılacağı önemlidir.

Ön soğutma odası: 0/+8°C aralığında ürünlerin ön soğutulması için kullanılır.

Soğuk muhafaza odası (serin oda): +8/+14 °C aralığında soğuk muhafaza için kullanılır.

Soğuk muhafaza odası: -1/+8 °C aralığında soğuk muhafaza için kullanılır.

Donmuş muhafaza odası: -18/-24°C aralığında donmuş ürünlerin muhafazası için kullanılır.

Şok dondurma odası: –35/-45°C aralığında şoklama için kullanılır.

Soğuk Muhafaza Sıcaklık Aralıkları ve Muhafaza Şekilleri

Serin Muhafaza (+5/+15 °C)

Bazı özel gıda maddelerinin (yeşilbiber, domates, muz, vb.) muhafazası ile gıda işleme alanlarının sıcaklık aralığıdır.

Soğuk Muhafaza (-5/+5 °C)

Taze muhafaza edilen gıda ürünlerinin çoğu bu sıcaklık aralığında muhafaza edilir.

Donmuş Muhafaza (-15/-25 °C)

Tüm dondurulmuş gıdaların muhafazası bu sıcaklık aralığında yapılır. Donmuş muhafaza daha önce şoklanarak merkez sıcaklığı -18 °C’ye düşürülmüş ürünlerin sıcaklıklarının muhafaza edilmesidir.

Şoklama (-35/-45 °C)

Şoklama bu muhafaza tipi olmamakla beraber genelde yapılan halalar nedeni ile tanımlanmasında fayda vardır. Şoklama taze ürünleri merkez sıcaklıklarının 4-7 saat gibi kısa bir sürede -18 °C’ye düşürülmesi işlemidir.

2- Depolanacak ürünlerin cinsi

Deponun her bir odasında yalnızca tek tip ürün saklanmalıdır. Ürün kapalı ambalaj içindeyse ve depolama sıcaklıkları uyuyorsa farklı ürünler bir arada saklanabilir.

3- Ürün saklama sıcaklığı ve bağıl nemi

Depo tasarımı yaparken, depolanacak ürünlerin cinsine göre hesaplama yapılır. Yanlış seçilen sıcaklık, ürünlerin depo ve raf ömrünün kısalmasına yol açabilir.

4- Ürünün depoya giriş sıcaklıkları

Soğutma kapasitesinin belirlenmesi için, ürünlerin hangi sıcaklıkta depoya ulaştırıldığı önemlidir.

5- Ürünlerin depoya günlük giriş miktarı

Depoya girecek ürün miktarına göre; forklift, çalışan sayısı, kamyon, TIR park alanı vs. belirlenir.

6- Ürünlerin ambalaj türleri

Ürünlerin depolama tipine bağlı olarak; karton kutu, koli,palet, kasa, yığma türde depolanabilir.

7- Soğuk hava deposu boyutları

Deponun boyutları, ihtiyaç duyulan kapasiteye, arazi ve imar durumuna göre belirlenir.

8- Depo içerisine yapılacak oda sayısı

Oda sayısı ürünlerin sirkülasyon hızına, miktarına göre belirlenebilir. Odalar çok büyük olursa boşaltılması uzun sürer ya da çok küçük olursa ilk yatırım maliyeti artar.

9- Soğuk hava deposunun kurulacağı yerin coğrafi şartları

Dışa hava şartları, bağıl nem gibi etmenler, depoda hesaplanacak ürün için belirlenecek soğutma yükünün doğru hesaplanması açısında önemlidir.

10- Soğuk hava deposu inşa tipi

Soğuk hava deposu, betonarme ya da çelik konstrüksiyon olarak yapılabilir. Deponun zemin, duvarlar ve tavandan ısı kazancının azaltılabilmesi için yalıtılması gerekir.

11- Kapı tipi

Soğuk hava deposunda kapılar, ısı kazancı oluşması ve maliyet konusunda belirleyici unsurlardan biridir. Bu nedenle doğru kapı tipleri seçilmelidir.

Sürgülü kapı: Soğuk odaların kapısı olarak kullanılır. Forkliftin geçebileceği genişlik ve yükseklikte olmalıdır.

Çarpma kapı: İşletme alanından depo alanına geçişler ile koridor geçişlerinde kullanılır.

Seksiyonel kapı: İşleme veya yükleme alanı ile dış ortamı ayırmak için kullanılır.

Soğuk hava deposunda saklanabilen ürünleri tüketen veya piyasaya sunan her işletme potansiyel bir müşteridir. Bunlar; otel, restoran, yurt, konaklama tesisleri, gıda işleme tesisleri, gıda toptancıları, hipermarketler, süpermarketler ve diğer işlemelerdir.

Soğuk hava depolarının yoğun olarak kullanıldığı alanlar aşağıda listelenmektedir:

Gıda maddelerinin bozulmadan uzun süre muhafaza edilebilmesi, üreticiler ve dağıtıcılar için önemli bir husustur. Bu nedenle gıdaların kalitesini bozmadan uzun süre muhafaza edebilmek için soğutma ve dondurma tekniklerinin uygulandığı soğuk hava deposu altyapısına ihtiyaç vardır.

Meyve-sebze, et ve et ürünleri, su ürünleri ve unlu mamuller gibi geniş bir ürün grubu soğuk hava depolarında muhafaza edilebilmektedir. Genellikle soğuk muhafaza gerektiren ürün üreten veya satan firmalar, ya kendi tesisleri bünyesinde kendi ihtiyaçlarına yönelik depolarını kurarak veya belirli bir kira bedeli karşılığında ürünlerini soğuk hava depolarında muhafaza ederler. Ancak soğuk hava depoları ölçek ekonomisine dayalı bir yatırımdır. Küçük bir soğuk hava deposu kurmak ve işletmek maliyet açısından rantabl değildir. Bu nedenle firmalar genellikle, ürünlerini belli bir kira bedeli karşılığında büyük soğuk hava depolarında muhafaza etmeyi yeğlerler.

Soğuk hava depolarında muhafaza edilen ürün miktarı her yıl artmaktadır. Bu nedenle yeni tesis yatırımlarına ihtiyaç var. Yatırım sahibi açısından karlı olan bu tür bir yatırım, kurulduğu bölgenin ekonomisine yüksek düzeyde olumlu katkı sağladığı için Kalkınma Ajanları tarafından desteklemede öncelikli yatırımlar arasındadır.

Soğuk hava deposu yatırımına yönelik hazırlanacak fizibilite çalışmasında genel olarak aşağıdaki başlıklar yer alır:

Soğuk hava deposu için bir yatırım öncesinde detaylı bir fizibilite yaparak yatırıma ilişkin detayların belirlenmesi ve planlamanın buna göre yapılması gerekir. İşletme yönetiminin ve teknik altyapı giderlerinin önemli olduğu bu işte, yatırım döneminde doğru karar verilebilmesi uygun ve kapsamlı bir fizibilite çalışması ile mümkündür. Bu nedenle yatırım öncesinde mutlaka bir fizibilite çalışması yapmanızı önerilir.

SOĞUTMA YÜKÜ HESABI

Soğutma yükü genel olarak Transmisyon ısısı, Hava değişiminden gelen ısı, Mallardan gelen ısı ve oda içerisinde meydana gelen muhtelif ısılardan kaynaklanmaktadır.

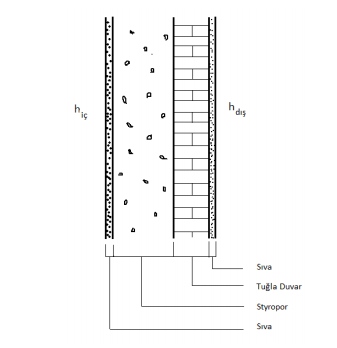

Transmisyon Isısı

Transmisyon ısısı hesabı için öncelikle iç ve dış duvarlar ile döşeme ve tavan toplam ısı transfer katsayılarının tespit edilmesi gereklidir.

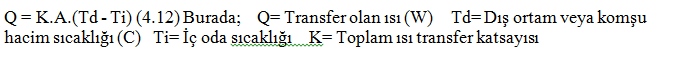

Q = K.A.(Td – Ti)

İnfiltrasyon Hava Değişim Isısının Hesabı

Soğuk oda kapısının her defa açılıp kapatılışında bir miktar dış sıcak hava soğuk odaya girerek ek bir soğutma yükü oluşturur. Dış havada daha fazla olan su buharı da bu soğutma yükünün bir parçasını oluşturur.

Mal Isısının Hesabı

Soğuk odaya muhafaza edilmek üzere konan değişik türden malların meydana getirdiği ısı, bazı durumlarda soğutma yükünün en önemli ve en büyük bölümünü teşkil edebilmektedir. Mal ısısının hesabında dikkat edilecek husus odaya konulan tüm malın hesabının değil, aynı anda konulabilecek maksimum malın hesaplanmasıdır. Eğer ki belirlenen miktardan ( 20000 kg) daha fazla mal girmesi gerektiğinde diğer odalara konulabilecektir. Fazla oda tasarlamanın asıl amaçlarından birisi de budur.

Soğutulan Hacmin İçerisinde Meydana Gelen Isılar

1.İnsanlardan gelen ısı

Soğutulan hacimde bulunan insanların neşretmiş olduğu ısı miktarı bu hacmin sıcaklığına, çalışan insanların bedensel gayretine ve giyimine, sayısına, hacmin içinde kaldıkları süreye, hacmin büyüklüğüne, dışarıdan soğuk hacme giriş – çıkış sıcaklıklarına ve daha birçok etkene bağlı olarak değişmektedir.

2.Aydınlatma Armatürleri

Aydınlatma armatürünün inkandensant veya fluoresant tipi oluşuna göre hesaplanır ve günde açık tutulduğu saat ile çarpılarak bulunur.

3.Elektrik Motorları

Genel olarak evaporatör fanı ve motorundan gelen ısıya dönüştürülerek hesaplanması ile bulunur.

4.Defrost Sırasında Verilen Isı

Soğutulan hacimde bulunan evaporatör soğutucuların içerisinde bulunan elektrikli defrost ısıtıcılarının Watt olarak güçleri ve günde kaç saat çalıştıkları bulunabilir.

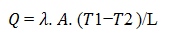

Isı İletimi

Sürekli bir rejim halinde L [m] kalınlığında, A [m2 ] alanındaki büyük bir düzlemsel levhanın iki tarafındaki sıcaklıklar T1 ve T2 ise bu levhadaki q [W] ısı geçişi, Fourier Kanunundan:

Bir ısıl devredeki ısıl akım (ısı geçişi), ısıl potansiyel (sıcaklık farkı) ile doğru, ısıl direnç ile ters orantılıdır.

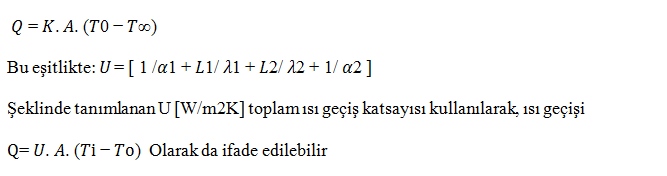

Isı Taşınımı

İletimle ısı geçişi katı cisimler içinde mikroskopik titreşimler ile oluşurken, taşınımla ısı geçişi gaz veya sıvı akışkanlar içindeki moleküllerin makroskopik hareketleri ile oluşur. T0 sıcaklığındaki bir katı cidar ile T∞ sıcaklığındaki bir akışkan arasındaki ısı taşınımı, Newton’un Soğuma Denkleminden:

Soğutma Yükü Hesabı

Soğutma yükü genel olarak Transmisyon ısısı, Hava değişiminden gelen ısı, Mallardan gelen ısı ve oda içerisinde meydana gelen muhtelif ısılardan kaynaklanmaktadır.

Transmisyon ısısı

Transmisyon ısısı hesabı için öncelikle iç ve dış duvarlar ile döşeme ve tavan toplam ısı transfer katsayılarının tespit edilmesi gereklidir. Ardından aşağıdaki formül ve tablolar yardımıyla transmisyon ısısı hesaplanır.

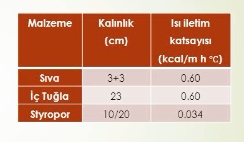

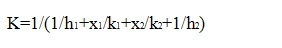

Isı transfer katsayılarının hesabı

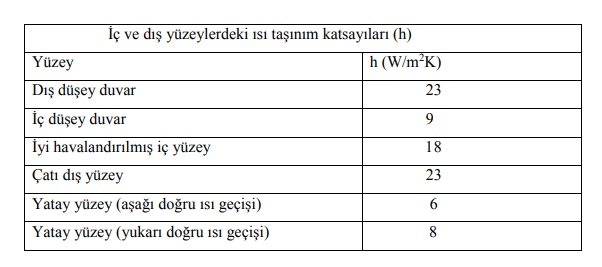

Toplam ısı transfer katsayısı aşağıdaki formülden bulunabilir. Isı taşınım katsayısı değerleri için aşağıda örnek olarak verilen tablodan yararlanılabilir.

İç ve dış yüzeylerdeki ısı taşınım katsayıları

Styropor ısı iletim katsayısı k=(w/mK)=0,034

İnfiltrasyon

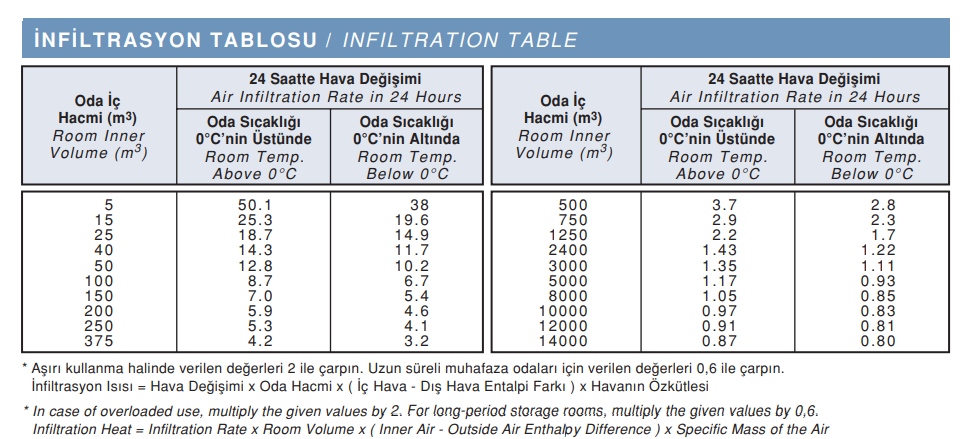

Hava Değişimi Isısının Hesabı Soğuk odanın kapısı her defa açılıp kapandığında, bir miktar dış sıcak hava soğuk odaya girerek ek bir soğutma yükü oluşturur. Dış havada daha fazla olan su buharı da bu soğutma yükünün bir parçasını oluşturur. Soğuk oda yükünün küçümsenmeyecek bir bölümünü teşkil eden infiltrasyon ısısı, dış havanın soğuk odaya girmesini yavaşlatmak sureti ile azaltılabilir. Bu amaçla, oda girişine hava perdesi, ön giriş holü, otomatik açılıp kapanan kapı konulması gibi önlemler alınmaktadır.

İnfiltrasyon ısısı = Hava Değişimi x Odanın Net Hacmi x (hd – hi) x gh

Burada;

hd: Dış havanın entalpisi (kJ/kg)

hi: İç havanın entalpisi (kJ/kg)

gh: Havanın yoğunluğu

Soğuk oda kapılarının açılmasından dolayı meydana gelen hava değişimi hesaplamalarında kullanılan tabloya bir örnek aşağıdaki tablo gibidir.

Mal ısısının hesabı

Soğuk odaya muhafaza edilmek üzere konan değişik türden malların meydana getirdiği ısı, bazı durumlarda soğutma yükünün en önemli ve en büyük bölümünü teşkil edebilmektedir. Ayrıca soğuk odaya konulan mal cinsi önceden belli olabildiği halde birim zamandaki hareket miktarı kullananın ihtiyaç ve isteğine göre değişebilmektedir, Bu sebeple, soğuk oda yükünün hesabı ile buna bağlı olarak soğuk oda cihazının seçiminin mal hareketinin uygulamadaki durumuna mümkün olduğunca yakın bir uyum içerisinde yapılması çok büyük önem taşımaktadır. Mal hareketinin aşırı şekilde ve uygulamadaki durumundan çok daha fazla olarak alınması, gereksiz yere büyük kapasiteli soğuk oda cihazı seçilip kullanılmasına sebep olacak, gerçek durumdakinden daha düşük alınması ise soğuk oda cihazının yetersiz kalmasına sebep olacaktır. Mal ısısının hesabında dikkat edilecek husus odaya konulan tüm malın hesabının değil, aynı anda konulabilecek maksimum malın hesaplanmasıdır. Eğer ki belirlenen miktardan ( 15000 kg) daha fazla mal girmesi gerektiğinde diğer odalara konulabilecektir. Fazla oda tasarlamanın asıl amaçlarından birisi de budur.

Çeşitli Gıdaların uzun Süreli Soğuk Muhafaza Değerleri

Soğuk Odaya konan malların meydana getirdikleri soğutma yükünü dört safhaya ayırmak gerekir.

1- Donma noktasının üstündeki sıcaklıklarda soğutma

2- Donma sırasında alınacak ısı

3- Donduktan sonra derin soğutma

4- Muhafaza sırasında üreyen ısı, olgunlaşma ısısı

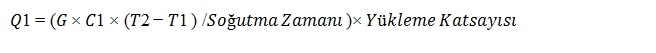

Donma noktasının üstündeki sıcaklıklarda soğutma

Depoya alınan malların donma noktasının üzerindeki bir sıcaklığa kadar

soğutulurken verdikleri ısı miktarıdır.

Burada;

Q1= Donma noktası üstündeki sıcaklıklarda soğutma yükü (kcal/h)

G = Soğuk odaya konulan mal miktarı (kg)

C1 = Donmadan önce ısınma ısısı (kcal/kgC)

T1 = Malın son sıcaklığı (C)

T2 = Malın soğuk odaya konmadan önceki sıcaklığı (C )

Donma sırasında alınacak ısı

Donma noktasına kadar soğutulan malın donması sırasında çekilmesi gereken ısı miktarıdır.

Burada;

Q2= Donma sırasında alınacak ısı yükü (kcal/h)

G = Soğuk odaya konulan mal miktarı (kg)

Donduktan sonra derin soğutma

Donmuş malların donma sıcaklığının altındaki sıcaklara kadar soğutulmaları sırasında verdikleri ısı miktarıdır.

Aydınlatma armatürlerinden gelen ısı:

Aydınlatma armatürünün inkandensant veya fluoresant tipi oluşuna göre hesaplanır ve günde açık tutulduğu saat ile çarpılarak bulunur.

Elektrik Motorları

Genel olarak evaporatör fanı ve motorundan gelen ısıya dönüştürülerek hesaplanması ile bulunur.

Defrost sırasında verilen ısı

Soğutulan hacimde bulunan evaporatör soğutucuların içerisinde bulunan elektrikli defrost ısıtıcılarının Watt olarak güçleri ve günde kaç saat çalıştıkları bulunabilir. Soğutma yükü genel olarak transmisyon ısısı, hava değişiminden gelen ısı, mallardan gelen ısı ve oda içerisinde meydana gelen muhtelif ısılar hesaplamaları aşağıdaki tablolar yardımıyla yapılmıştır.

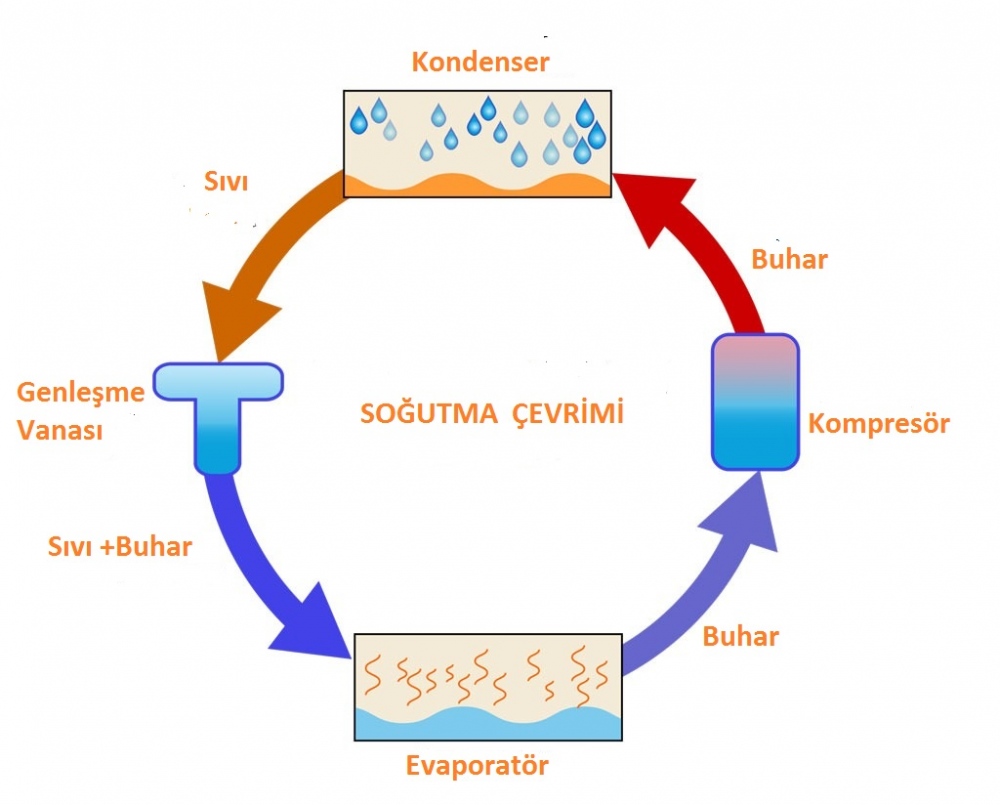

SOĞUTUCU ÇEVRİMİ VE SOĞUTUCU ELEMANLAR

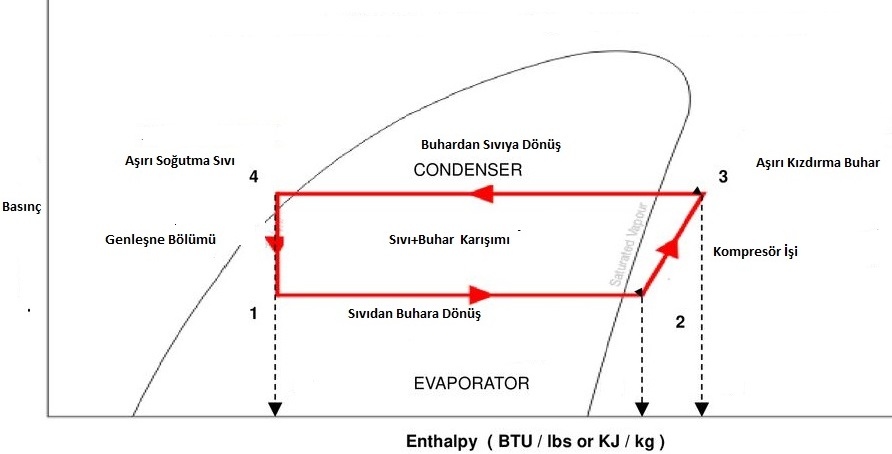

Buhar Sıkıştırmalı Soğutma Çevrimi

Buhar sıkıştırmalı soğutma makinalarında, iklimlendirme sistemlerinde ve ısı pompalarında en çok kullanılan çevrimdir.

İdeal Buhar Sıkıştırmalı Soğutma Çevriminde Hal Değişimleri Bu çevrimi oluşturan hal değişimleri şu şekildedir. 1-2 Kompresörde izantropik sıkıştırma 2-3 Yoğuşturucudan çevreye sabit basınçta ısı geçişi 3-4 Kısılma (genleşme ve basıncın düşmesi) 4-1 Buharlaştırıcıda akışkana sabit basınçta ısı geçişi

Basınç Entalpi Diyagramı ( C: sabit)

İdeal buhar sıkıştırmalı soğutma çevriminde, soğutucu akışkan kompresöre 1 halinde doymuş buhar olarak girer ve izantropik olarak kondenser basıncına sıkıştırılır. Sıkıştırma işlemi sırasında soğutucu akışkanın sıcaklığı çevre sıcaklığı üzerine çıkar. Soğutucu akışkan daha sonra 2 halinde kızgın buhar olarak kondensere girer ve kondenserden 3 halinde doymuş sıvı olarak ayrılır. Yoğuşma sırasında akışkandan çevreye ısı geçişi olur. Soğutucu akışkanın sıcaklığı bu durumda da çevre sıcaklığının üzerindedir. Doymuş sıvı halindeki akışkan daha sonra bir genleşme valfi aracılığı ile evaporatör basıncına kısılır. Bu hal değişimi sırasında soğutucu akışkanın sıcaklığı soğutulan ortamın sıcaklığının altına düşer. Soğutucu akışkan evaporatöre kuruluk derecesi düşük doymuş sıvı buhar karışımı olarak girer ve soğutulan ortamdan ısı alarak tümüyle buharlaşır. Soğutucu akışkan evaporatörden doymuş buhar olarak çıkar ve kompresöre girerek çevrimi tamamlar.

İdeal Çevrim İle Gerçek Çevrim Arasındaki Farklar

Ekspansiyon valf girişinden önce sıvılaştırılmış akışkan aşırı soğutularak, soğutma gücü arttırılır. Böylece soğutulacak ortamdan daha fazla ısı çekilebilir. Evaporatör çıkışında soğutucu akışkan doymuş buhar noktasından, kızgın buhar noktasına geçirilerek yine soğutma gücünün artması sağlanabilir. Ayrıca soğutucu akışkanın tam olarak buharlaşması sağlanarak, kompresöre sıvı girmesi engellenmiş olur ve soğutma kapasitesinden tam olarak faydalanılmış olur. Soğutucu akışkan gazın sıkıştırılması gerçek çevrimde sabit entropide gerçekleşmemektedir. Bunun olabilmesi için kompresör silindir cidarı ile soğutucu akışkan arasında sürtünmeden dolayı bir ısı alışverişi olmaması gerekir, bu ise pratikte mümkün değildir. Kompresörün emiş ve basma valflerinde, silindir tarafı ile valfin dış tarafı arasında daima bir basınç farkı olacaktır. Aksi halde valfin açılması ve gazın geçmesi mümkün değildir. Evaporatör ve Kondenserde soğutucu akışkanın ilerlemesi sırasında mutlaka basınç düşümleri meydana gelecektir.